Rivestimenti PVD

| Rivestimento PVD | Colore | Durezza | Modulo elastico E | Temperatura di ossidazione | Coefficiente of attrito su 100Cr6 | Temperatura di deposizione | Spessore tipico |

|---|---|---|---|---|---|---|---|

| TiN | Giallo oro | 2800 ± 50 HV | 450 ± 10 GPa | 600°C | 0,40 | 300°C-480°C | 2-7 μm |

| TiCN | Grigio blu | 3200 ± 50 HV | 310 ± 10 GPa | 420°C | 0,30 | 450°C | 1-3 μm |

| AlTiN Nano | Viola scuro | 3200 ± 50 HV | 340 ± 10 GPa | 900°C | 0,40 | 300°C | 2-3 μm |

| Silicut | Viola arancio | 4200 ± 50 HV | 490 ± 10 GPa | >1100°C | 0,40 | 480°C | 2-3 μm |

| SiliCrome | Viola arancio | 4000 ± 50 HV | 560 ± 10 GPa | >1100°C | 0,35 | 480°C | 2-4 μm |

| HALCROME | Grigio blu | 4000 ± 50 HV | 550 ± 10 GPa | >1100°C | 0,30 | 480°C | 1-3 μm |

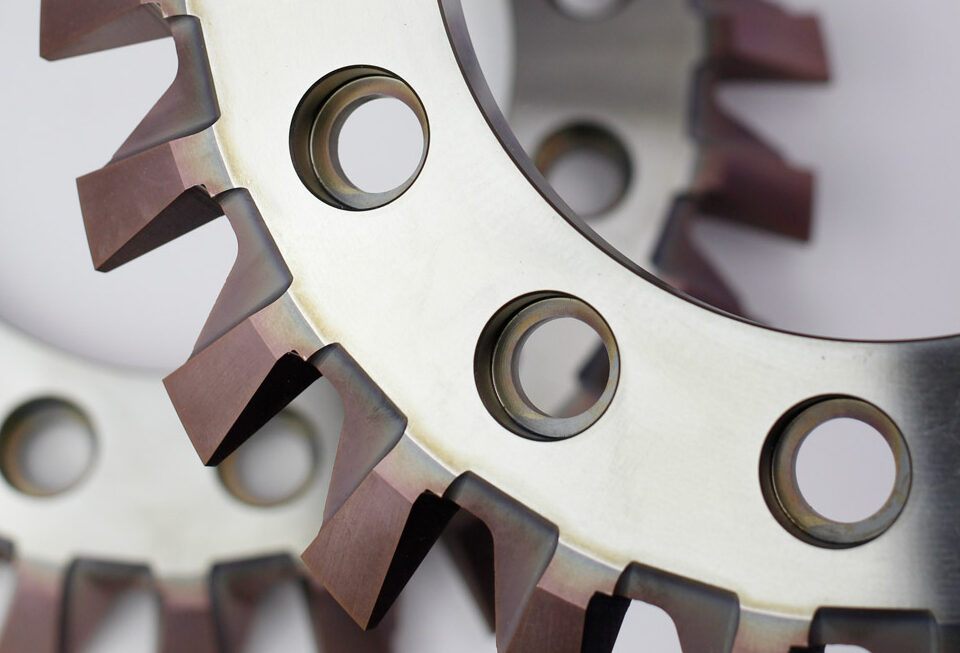

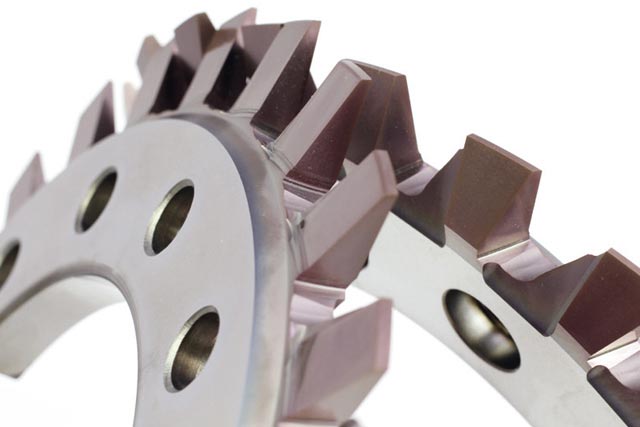

| GearCut | Grigio blu | 3350 ± 50 HV | 450 ± 10 GPa | 1000°C | 0,30 | 480°C | 3-5 μm |

| Alticrome | Grigio | 4300 ± 50 HV | 390 ± 10 GPa | 1100°C | 0,35 | 480°C | 3-6 μm |

| NICOAT | Grigio scuro | 3500 ± 50 | 400 ± 10 GPa | 1100°C | 0,35 | 480°C | 4-6 μm |

| AlCro-X | Grigio scuro | 3200 HV ± 50 | 400 ± 10 GPa | 1100°C | 0,30 | 480°C | 3-5 μm |

| CrN | Grigio | 2000 ± 50 HV | 400 ± 10 GPa | 700°C | 0,30 | 250°C - 350°C | 2-7 μm |

| Cromvic | Grigio nero | 2000 ± 50 HV | 320 ± 10 GPa | 400°C | 0,15 | 250°C | 1-2 μm |

| HELIOS | Giallo chiaro | 2700 ± 50 HV | 380 ± 10 GPa | >1000°C | 0,30 | 250°C - 600°C | 1-2 μm |

Rivestimento a film sottile in alto vuoto con tecnologia PVD

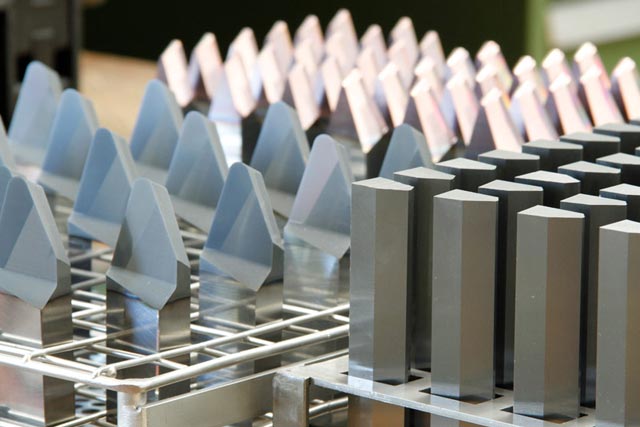

miniToolsCoating s.r.l. viene fondata nel 2001 con l’obbiettivo di realizzare rivestimenti PVD di elevata qualità, applicati a stampi e componenti meccanici oltre che ad utensili per aspor tazione truciolo.

La tecnologia PVD che impieghiamo, del tipo ad arco catodico, permette la realizzazione di rivestimenti con ottime caratteristiche tecniche e funzionali, che incrementano le prestazioni dei componenti trattati e permettono una maggiore efficienza dei processi produttivi.

Sono il risultato di una stretta collaborazione tecnica con i produttori delle attrezzature che utilizziamo, dell'esperienza acquisita collaborando quotidianamente con i nostri clienti e della professionalità del nostro personale.

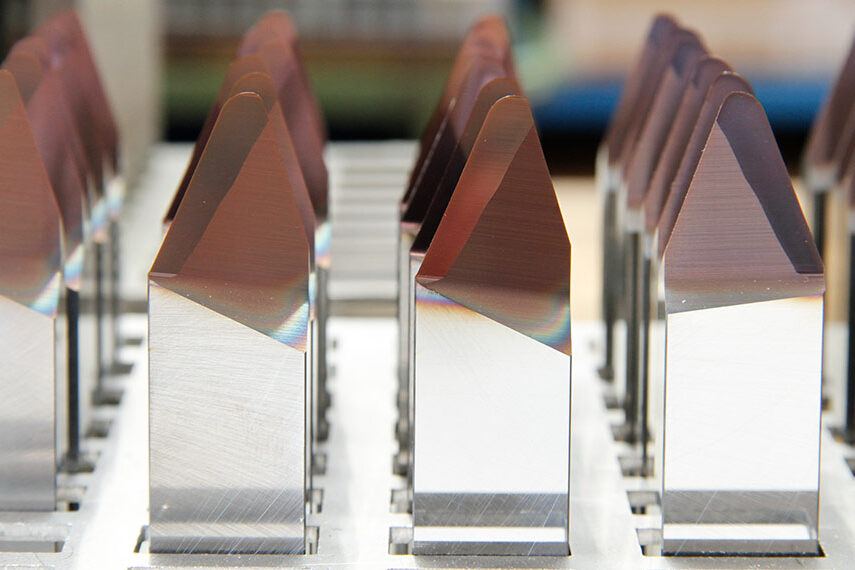

I nostri rivestimenti PVD hanno generalmente uno spessore compreso tra 1 e 4 micron e replicano perfettamente la forma delle superfici sottostanti. Gli spigoli vivi rimangono praticamente inalterati e lo stesso vale per la rugosità delle superfici rivestite.

I nostri rivestimenti PVD presentano strutture e composizioni speciali che conferiscono alle superfici trattate proprietà specifiche per l'applicazione.

La nostra esperienza

Nel corso degli anni abbiamo costantemente aggiornato e potenziato i nostri impianti, investendo sia nelle tecnologie di rivestimento sia in quelle di preparazione delle superfici, creando così abbinamenti ottimali dei nostri rivestimenti ai substrati trattati. Per rispondere al meglio alle diverse necessità produttive dei nostri Clienti ci siamo dotati di impianti con capienza differenziata, che ci permettono di realizzare cicli personalizzati o dedicati a specifiche applicazioni.

miniToolsCoating è un’azienda dinamica ed in continuo sviluppo.

Tecnologia e Qualità

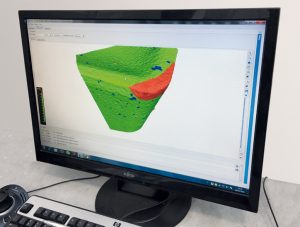

La qualità del nostro lavoro è controllata mediante strumentazione specifica per l’analisi delle superfici e dei taglienti degli utensili per asportazione truciolo. Vengono tenuti sotto regolare controllo lo spessore e l’adesione dei rivestimenti.

Il nostro del personale tecnico è altamente qualificato e in grado di controllare, ottimizzare e sviluppare costantemente la gamma dei trattamenti di nostra produzione.

Servizio al cliente

Da sempre miniToolsCoating si distingue per la proposta di un servizio di rivestimento celere, preciso ed affidabile, sempre rispondente alle esigenze del Cliente.

La tecnologia PVD permette di creare dei composti ceramici che vengono depositati sui particolari trattati ricopiando esattamente la morfologia delle superfici. Lo spessore del riporto è tipicamente di pochi micron. I diversi composti ceramici vengono creati all’interno di speciali impianti, in particolari condizioni di vuoto, temperatura e differenze di potenziale, a partire da elementi metallici e gassosi che vengono ionizzati e ricombinati in un plasma, il quarto stato della materia!

Il rivestimento a struttura nanocomposita è ottenuto per inglobamento di nanocristalli di Titanio e Alluminio in una matrice di nitruro di silicio. Questa funge da interfaccia forte e dona al layer ottenuto la struttura tipica dei materiali compositi.

Durezza, riduzione dell’attrito, resistenza ai diversi meccanismi di usura e inerzia chimica sono le principali caratteristiche dei nostri rivestimenti.

La loro applicazione permette una riduzione dei costi di produzione e un aumento della qualità nel tempo. I nostri rivestimenti aumentano le prestazioni, diminuiscono i fermi tecnici e incrementano la vita di utensili, stampi e componenti meccanici di vario genere.

I rivestimenti PVD vengono realizzati a temperature tra i 450 e 500°C, è quindi necessario che i substrati da rivestire abbiano subito un trattamento termico di tempra e rinvenimento o di distensione a temperatura superiore ai 520°C.

E’ comunque possibile realizzare alcuni speciali rivestimenti anche a temperature inferiori.

I particolari da rivestire devono essere esenti da elementi estranei come tappi, calettati o avvitati e non devono avere contaminanti come vernici, colle, loctite, frena filetti, oli protettivi o grassi di lunga durata.

Non si devono usare nastro adesivo o pennarelli direttamente sulle zone da rivestire.

Nel di caso di componenti saldobrasati la lega deve resistere almeno a 600°C ed essere esente da cadmio.

Le zone da rivestire non devono presentare bave, bruciature di rettifica, microcricche o tensioni residue, ossidi superficiali, bruniture, trattamenti di passivazione, elettrolucidatura.

Dimensioni massime per il rivestimento

Possono essere rivestiti particolari che rientrano nell’ingombro

massimo di un cilindro Ø 600mm x H 800mm, con peso massimo di

500Kg.

Possono essere rivestiti particolari che rientrano nell’ingombro

massimo di un cilindro Ø 600mm x H 800mm, con peso massimo di

500Kg.